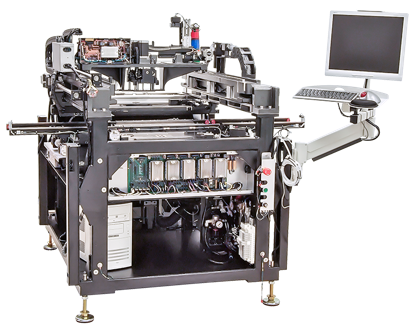

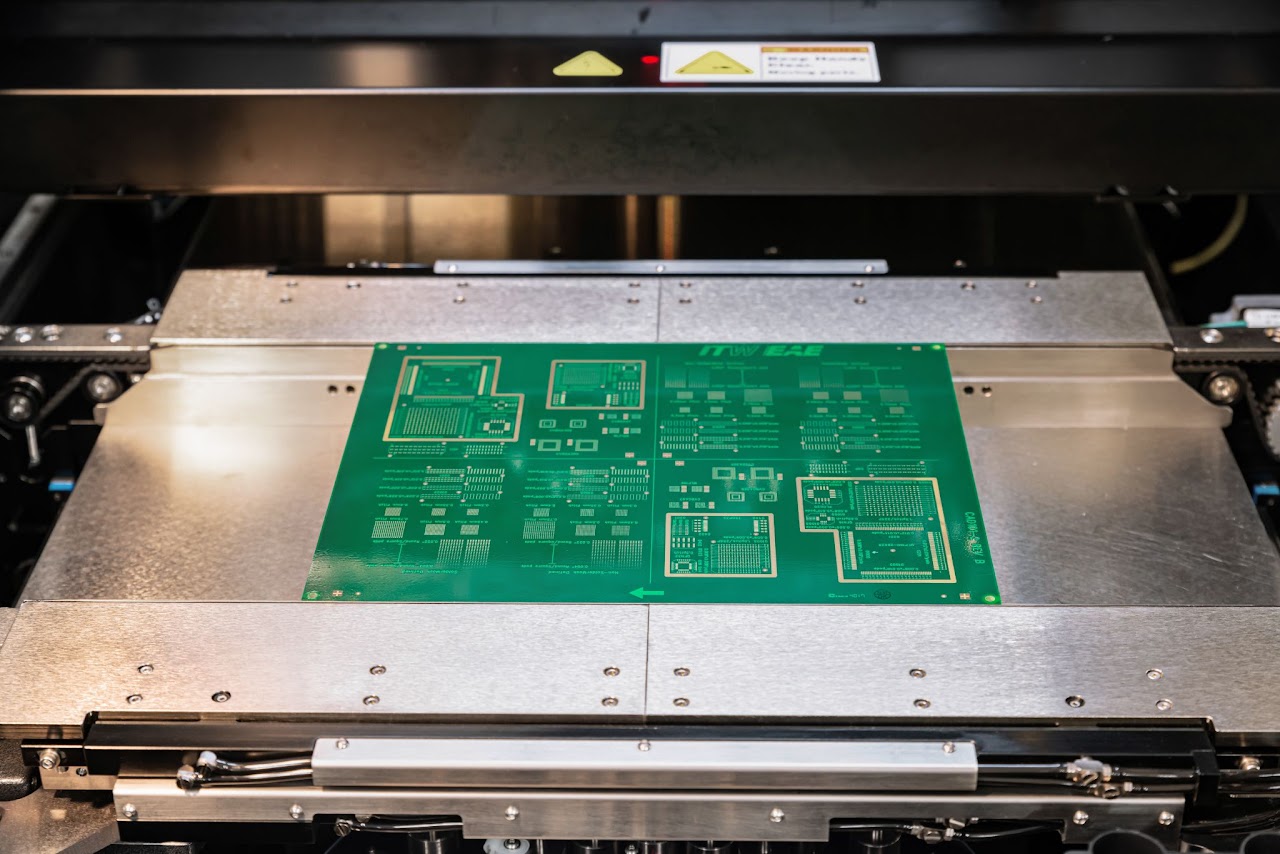

Costruite su solide basi e progettate per prestazioni ineguagliate

Le serigrafiche MPM Momentum II sono caratterizzate da tecnologie consolidate e da uno sviluppo progettuale che le ha rese negli anni inimitabili nelle loro prestazioni. La principale peculiarità che caratterizza questi sistemi è definita dall’accuratezza e dalla precisione, nelle fasi di lavoro con parti in movimento a velocità elevate.

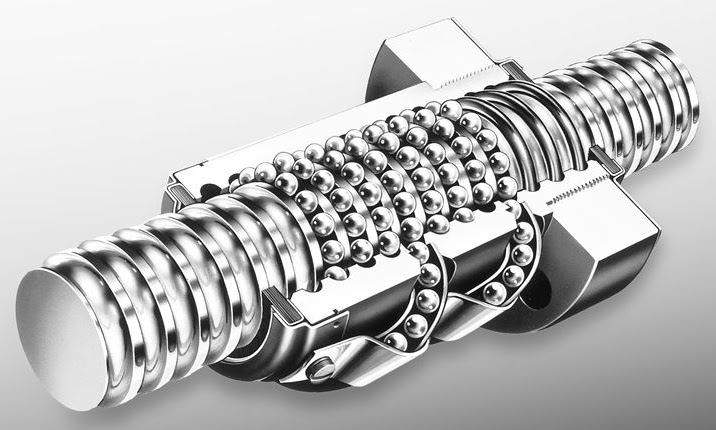

Due sono le scelte progettuali che hanno permesso di raggiungere questa eccellenza:

-

tutti i componenti in movimento eseguono “spostamenti” su guide e viti a ricircolo di sfere che garantiscono una precisione ed un’affidabilità ineguagliabile rispetto alle cinghie, oltre a non richiedere tempi di “fermo macchina” per la calibrazione periodica;

-

il telaio è una struttura in acciaio termosaldato con fusioni di alluminio, progettato per assorbire la quasi totalità delle vibrazioni e mantenere la sua affidabilità nel tempo.

Il risultato di questa politica progettuale è facilmente misurabile verificando la stabilità della struttura nelle fasi di movimento, i ridotti tempi di assestamento dopo ogni fase di lavorazione, e la rapidità di allineamento dello stencil e del posizionamento delle schede.

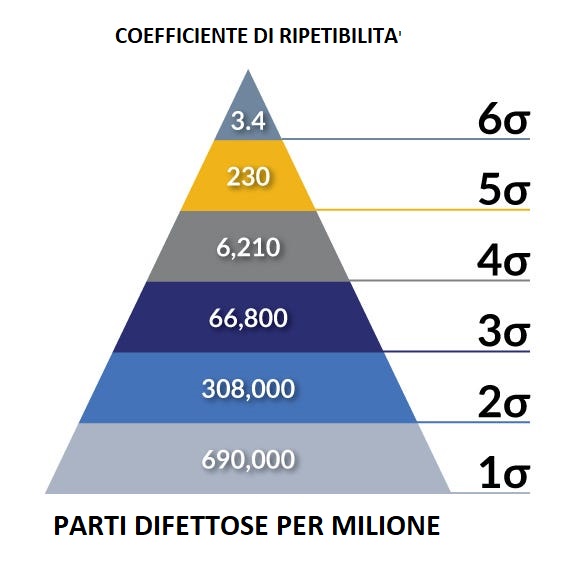

Questi sistemi serigrafici sono inoltre caratterizzati da una precisione meccanica (11,0 μ @ Cpk ≥ 2) e da un’accuratezza di stampa (17,0 μ @ Cpk ≥ 2) certificate 6 σ di ripetibilità, che significa ottenere processi con 3,4 parti “difettose” per milione.

Se consideriamo che un coefficiente di ripetibilità di un solo livello inferiore (5 σ di ripetibilità), che rappresenta lo standard nell’ambito delle serigrafiche, significa ottenere processi con 230 parti “difettose” per milione, abbiamo chiaramente rappresentato il grado di efficienza delle serigrafiche MPM Momentum II.

Il grado di ripetibilità 6 σ mira all’eliminazione dei difetti e degli sprechi; questo garantisce un impatto diretto sul risultato del processo e quindi del prodotto, e segna il progresso rispetto al modo di pensare ampiamente diffuso del “miglioramento della prestazione media”.

Per ampliare le ottime prestazioni di base delle serigrafiche MPM Momentum II, sono disponibili numerose opzioni, alcune delle quali installabili anche dopo la messa in opera del sistema.

Benchmark User Interface – per un’intuitiva interazione con l’operatore in tutte le operazioni di setup e di assistenza all’operatività del sistema.

Auto Tooling – per il posizionamento completamente automatico dei pin di sostegno della scheda, creando, tramite una interfaccia grafica, la relativa mappa.

Top clamp / Edge clamp – per bloccare con affidabilità la scheda nella posizione di processo, assicurandone il perfetto allineamento sul bordo superiore e garantendone la planarità.

Regolatore larghezza Stencil – per aumentare la flessibilità del sistema in merito alla gestione di stencil di diverse dimensioni.

Quick disconnect della Racla – per uno sgancio rapido della racla senza uso di altri strumenti, ottimizzando i tempi di questa operazione.

Sensore di livello della pasta – per prevenire difetti causati da un errato volume di pasta presente sullo stencil; combina le funzioni di un software evoluto con un sensore.

Dispensatore di pasta JAR – per il deposito della pasta direttamente dal barattolo, riducendo i tempi di ricarica ma garantendo un’erogazione precisa, uniforme e misurata.

Sensore di pressione della racla – per gestire la forza esercitata su tutta la superficie della racla, in entrambe le direzioni di movimento.

Sensore di temperatura della pasta nel Cartridge – per monitorare costantemente la temperatura della pasta al momento del deposito.

Test di stampa – per garantire il riempimento ottimale delle aperture per fine-pitch e componenti through-hole ottenendo una applicazione uniforme e senza sprechi.

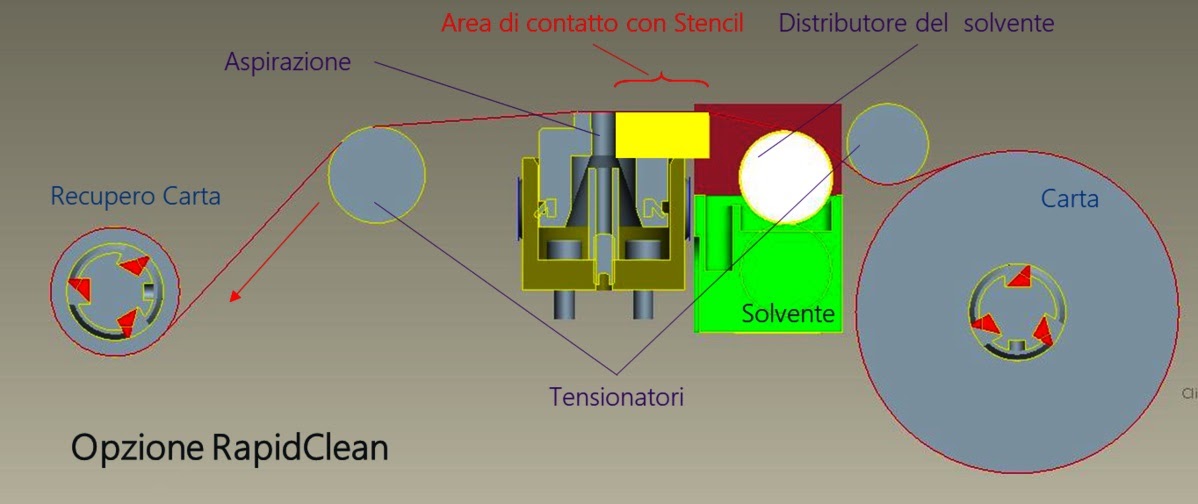

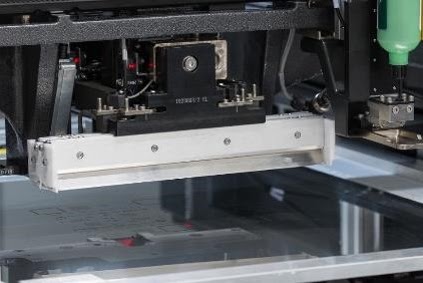

Sistema di pulizia “rapid clean” – per portare da tre a due le passate di pulizia, riducendo il ciclo di lavoro di almeno 5 secondi, ottenendo anche un risparmio in materiali di consumo.

Vision System & Inspection – per un’ispezione 2D, completamente integrata nella serigrafica, che fornisce immediate indicazioni sul processo.

BridgeVision e StencilVision – per l’analisi della presenza di “bridge” e per verificare il lato inferiore dello stencil, onde identificare un eventuale residuo di pasta.

Camalot Inside – per aggiunge la flessibilità che deriva da una doppia testa di dispensazione montata sull’asse del pulitore.

SPI Print Optimizer – per permettere ai sistemi SPI di comunicare con la serigrafica mediante una specifica interfaccia, evidenziando eventuali problemi e fornendo le istruzioni di correzione.

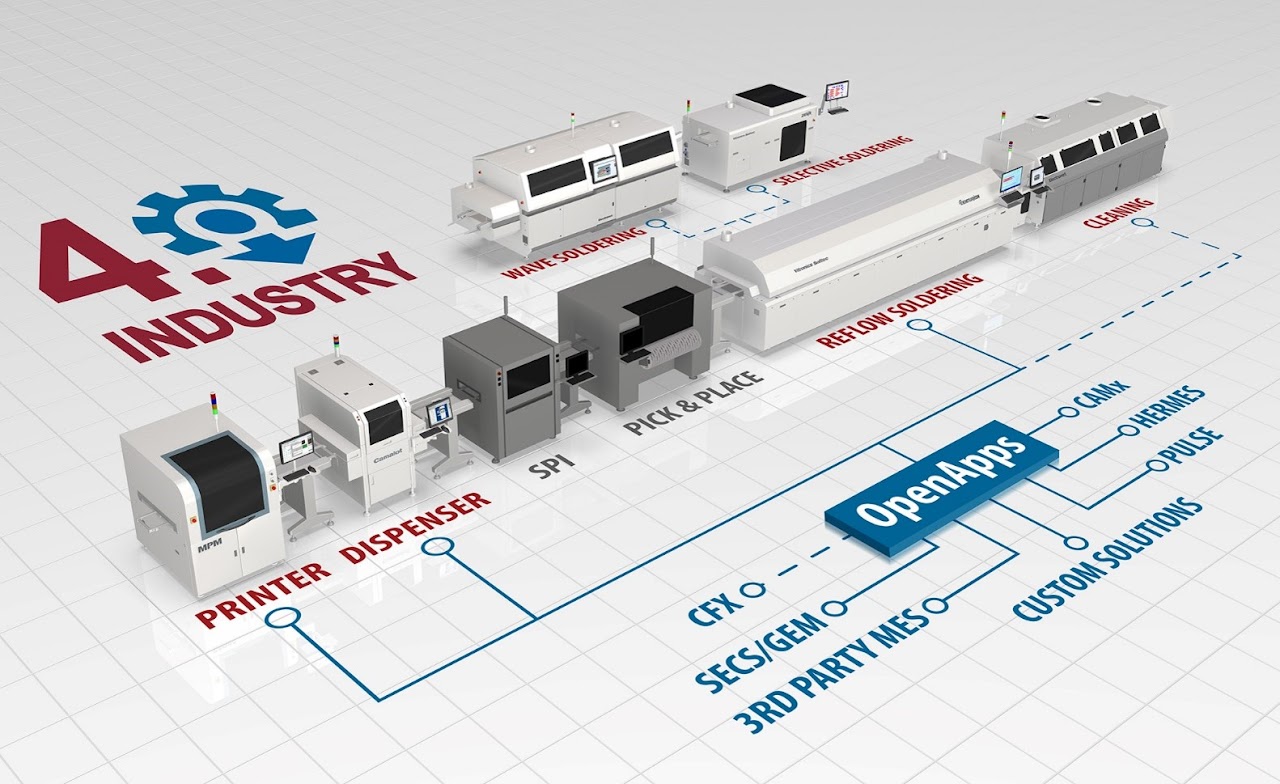

OpenApps e PrinTrack – per realizzare interfacce custom nella comunicazione con MES (industry 4.0), aggiungendo informazioni di tracciabilità, la raccolta dati ed il reporting al processo di stampa.

Struttura dell’opazione Rapid Clean